上海蓝孚轴承制造有限公司

联系人:蓝孚高温轴承销售

手机:13166380555

E-mail:lafogwzc@foxmail.com

地址:上海市闵行区庙泾路66号

这些机械加工的基本常识,不管是不是这行的了解一下都没问题!石墨轴承厂家

发布时间:2022-09-05 18:40:32 人气:462 来源:站长整理

一)计算方式

配件都是由若干表层组成,各表层之间有很大的体积和相互边线明确要求。配件表层间的相较边线明确要求包括两方面:表层间的距离体积精确度和相较边线精确度(如同轴度、相连接度、垂直度和圆跳动等)明确要求。

研究配件表层间的相较边线关系有赖于计算方式,不明确计算方式就无法确认配件表层的边线。计算方式就其一般意义来说,就是配件上借以确认其它点、线、面的边线所依据的点、线、面。计算方式按其促进作用相同,可分成结构设计计算方式和工艺技术计算方式三类。

1、结构设计计算方式

在配件图上借以确认其它点、线、面的计算方式,称作结构设计计算方式,就喷嘴来说,结构设计计算方式指喷嘴中轴和销孔中轴。

2、工艺技术计算方式

配件在研磨和换装操作过程中所使用的计算方式,称作工艺技术计算方式。工艺技术计算方式按商业用途相同,又分成功能定位计算方式、量测计算方式和换装计算方式。

1)功能定位计算方式:研磨时使钻孔在紧固件或机械加工中占有恰当边线所制的计算方式,称作功能定位计算方式。按功能定位组件的相同,最常用的有以下三类:

自动捷伊功能定位:如三爪卡盘功能定位。

功能定位套功能定位:将功能定位组件弄成功能定位套,如止葵瓣功能定位

其它有在V增强型中功能定位,在半小孔中功能定位等。

2)量测计算方式:配件检测时,借以量测已研磨表层体积及边线的计算方式,称作量测计算方式。

3)换装计算方式:换装时借以确认配件在组件或产品中边线的计算方式,称作换装计算方式。

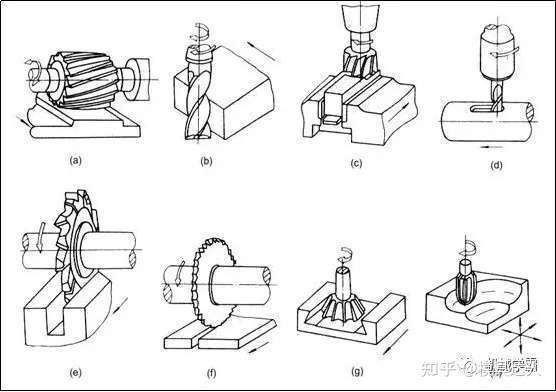

二)钻孔的加装方式VA 轴承另一家好

为的是在钻孔的某个部位上研磨出符合要求技术明确要求的表层,在机械研磨前,要使钻孔在紧固件上相较于工具占有某个恰当的边线。通常把这个操作过程称作钻孔的功能定位。钻孔功能定位后,由于在研磨中受到切削力、引力等的促进作用,还应选用很大的机构将钻孔锤打,使其确认的边线保持不变。使钻孔在紧固件上占有恰当的边线并将钻孔锤打的操作过程称作加装。

钻孔加装的优劣是机械研磨中的重要问题,它不仅间接影响研磨精确度、钻孔加装的回转、灵活性,还影响劳动生产率的多寡。为的是确保研磨表层与结构设计计算方式间的相较边线精确度,钻孔加装时需使研磨表层的结构设计计算方式相较紧固件占有一恰当的边线。如精车环槽成品,为的是确保环槽大式与裙部中轴的圆跳动的明确要求,钻孔加装时要使其结构设计计算方式与紧固件切入点的支撑点线重叠。

在各式各样相同的紧固件上研磨配件时,有各式各样相同的加装方式。加装方式可以概括为间接找三界、截叶找三界和选用机械加工加装法等3种。

1)间接找三界选用这种方式时,钻孔在紧固件上应占有的恰当边线,是通过一系列的尝试而获得的。具体的方式是将钻孔间接装在紧固件上后,用百分表或划针盘上的划针,以目测法校正钻孔的恰当边线,一边校验一边找正,直至符合明确要求。

间接找三界的功能定位精确度和找正的回转,取决于找正精确度、找正方式、找正工具和工人的技术水平。它的缺点是花费时间多,劳动生产率低,且要凭经验操作,对工人技术的明确要求高,故仅用于单件、小批量生产中。如硬靠模仿形体的找正就属于间接找三界。VA 轴承另一家好

2)截叶找三界此法是在紧固件上用划针按毛坯或半成品上所划的线来找正钻孔,使其获得恰当边线的一种方式。显而易见,此法要多一道截叶成品。划出的线本身有很大宽度,在截叶时又有截叶误差,校正钻孔边线时还有观察误差,因此该法多用于生产批量较小,毛坯精确度较低,以及大型钻孔等不宜使用机械加工的粗研磨中。如二冲程产品销钉孔边线的确认就是使 用分度头的截叶法找正。

3)选用机械加工加装法:用于装夹钻孔,使之占有恰当边线的工艺技术装备称作紧固件机械加工。机械加工是紧固件的一种附加装置,它在紧固件上相较刀具的边线在钻孔未加装前已预先调整好,所以在研磨一批钻孔时不必再逐个找正功能定位,就能确保研磨的技术明确要求,既省工又省事,是高效的功能定位方式,在成批和大量生产中广泛应用。我们现在的喷嘴研磨就是使用的机械加工加装法。

①钻孔功能定位后,使其在研磨操作过程中保持功能定位边线不变的操作,称作锤打。机械加工中使钻孔在研磨操作过程中保持功能定位边线不变的装置,叫锤打装置。

②锤打装置应符合以下几点明确要求:锤打时,不应破坏钻孔的功能定位;锤打后,应确保钻孔在研磨操作过程中的边线不发生变化,锤打准确、安全、可靠;锤打动作迅速,操作方便、省力;结构简单,制造容易。VA 轴承另一家好

③锤打时的注意事项:锤打力大小要适当,过大会造成钻孔变形,过小会使钻孔在研磨操作过程中产生位移,破坏钻孔功能定位。

三)金属切削基本知识

1、车削运动及形成的表层

车削运动:在切削操作过程中,为的是切除多余的金属,必需使钻孔和刀具作相较的切削运动,在车床上用车刀切除钻孔上多余金属的运动称作车削运动,可分成主运动和进给运动。

主运动:间接切除钻孔上的切削层,使之转变为切屑,从而形成钻孔新表层的运动,称主运动。切削时,钻孔的旋转运动是主运动。通常,主运动的速度较高,消耗的切削功率较大。

进给运动:使新的切削层不断投入切削的运动,进给运动是沿着所要形成的钻孔表层的运动,可以是连续运动,也可以是间歇运动。如卧式车床上车刀的运动时连续运动,牛头刨床上钻孔的进给运动为间歇运动。

钻孔上形成的表层:在切削操作过程中,在钻孔上形成已研磨表层、研磨表层和待研磨表层。已研磨表层指已经车去多余金属而形成的新表层。待研磨表层指即将被切去金属层的表层。研磨表层指车刀切削刃正在车削的表层。

2、切削用量三要素是指切削深度、进给量和切削速度。VA 轴承另一家好

1)切削深度:ap=(dw-dm)/2(mm) dw=未研磨钻孔直径 dm=已研磨钻孔直径,切削深度也就是我们通常所说的吃刀量。

切削深度的选择:切削深度αp应根据研磨余量确认。粗研磨时,除留下精研磨的余量外,应尽可能一次走刀切除全部粗研磨余量。这不仅能在确保很大耐用度的前提下使切削深度、进给量ƒ、切削速度V的乘积大,而且可以减少走刀次数。在研磨余量过大或工艺技术系统刚度不足或刀片强度不足等情况下,应分成两次以上走刀。这时,应将第一次走刀的切削深度取大些,可占全部余量的2/3~3/4;而使第二次走刀的切削深度小些,以使精研磨成品获得较小的表层粗糙度参数值及较高的研磨精确度。

切削配件表层有硬皮的铸、锻件或不锈钢等冷硬较严重的材料时,应使切削深度超过硬度或冷硬层,以避免切削刃在硬皮或冷硬层上切削。

2)进给量的选择:VA 轴承另一家好钻孔或工具每旋转一周或往复一次,钻孔与工具在进给运动方向上的相较位移,单位为mm。切削深度选定之后,应进一步尽量选择较大的进给量。进给量其合理数值的选择应确保紧固件、刀具不致因切削力太大而损坏,切削力所造成的钻孔挠度不致超出钻孔精确度允许的数值,表层粗糙度参数值不致太大。粗研磨时,限制进给量的主要是切削力,半精研磨和精研磨时,限制进给量的主要是表层粗糙度。

3)切削速度的选择:在进行切削研磨时,工具切削刃上的某个点相较于待研磨表层在主运动方向上的瞬时速度, 单位为m/min,。当切削深度αp与进给量ƒ选定后,在些基础上再选最大的切削速度,切削研磨的发展方向是高速切削研磨。

四)粗糙度机械学概念

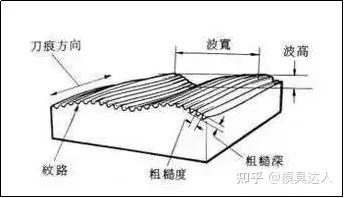

在机械学中,粗糙度指研磨表层上具有的较小间距和峰谷所组成的微观几何形状特性。它是互换性研究的问题之一。表层粗糙度一般是由所选用的研磨方式和其它因素所形成的,例如研磨操作过程中刀具与配件表层间的摩擦、切屑分离时表层层金属的塑性变形以及工艺技术系统中的高频振动等。由于研磨方式和钻孔材料的相同,被研磨表层留下痕迹的深浅、疏密、形状和纹理都有差别。表层粗糙度与机械配件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

粗糙度表示方式

配件表层经过研磨后,看起来很光滑,经放大观察却凹凸不平。表层精糙度,是指研磨后的配件表层上具有的较小间距和微小峰谷所组成的微观几何形状特征,一般是由所采取的研磨方式和(或)其它因素形成的。配件表层的功用相同,所需的表层粗糙度参数值也不一样。配件图上要标注表层粗糙度代(符)号,借以说明该表层完工后须达到的表层特性。表层粗糙度高度参数有3种:VA 轴承另一家好

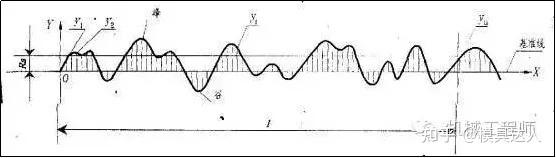

1、轮廓算术平均偏差Ra

平均值

2、微观不平度十点高度Rz

指在取样长度内5个最大轮廓峰高的平均值和5个最大轮廓谷深的平均值之和。

3、轮廓最大高度Ry

在取样长度内,轮廓最高峰顶线和最低谷底线之间的距离。

目前,一般机械制造工业中主要选用Ra.

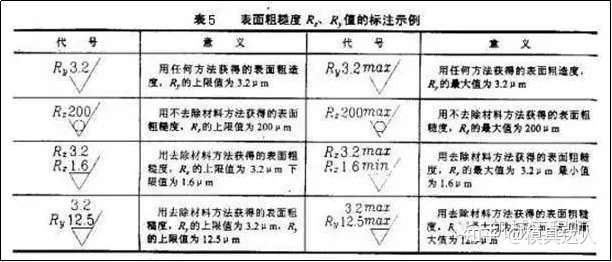

4.粗糙度表示方式

5.粗糙度对配件进行性能的影响

钻孔研磨后的表层质量间接影响被加钻孔的物理、化学及力学性能,产品的工作性能、可靠性、寿命在很大程度上取决于主要配件的表层质量。一般而言,重要或关键配件的表层质量明确要求都比普通配件要高,这是因为表层质量好的配件会在很大程度上提高其耐磨性、耐蚀性和抗疲劳破损能力。

6、切削液

1)切削液的促进作用

冷却促进作用:切削热能带走大量的切削热,改善散热条件,降低刀具和钻孔的温度,从而延长了刀具的使用寿命,可防止钻孔因热变形而产生的体积误差。

润滑促进作用:VA 轴承另一家好切削液能渗透到钻孔与刀具之间,使切屑与刀具之间的微小间隙中形成一层薄薄的吸附膜,减小了摩擦系数,因此可减少刀具切屑与钻孔之间的摩擦,使切削 力和切削热降低,减少刀具的磨损并能提高钻孔的表层质量,对于精研磨,润滑尤其重要。

清洗促进作用:清洗操作过程中产生的微小的切屑易粘附在钻孔和刀具上,尤其是钻深孔和绞孔时,切屑容易堵塞在容屑槽中,影响钻孔的表层粗糙度和刀具的使用寿命。使用切削液能将切屑迅速冲走,是切削顺利进行。

2)种类:常用切削液有三类

乳化液:主要起冷却促进作用,乳化液是把乳化油用15~20倍的水稀释而成,这类切削液的比热大,粘度小,流动性好,可以吸收大量的热,使用这类切削液主要是为的是冷却刀具和钻孔,提高刀具寿命,减少热变形。乳化液中含水较多,润滑和防锈功能较差。

切削油:切削油的主要成分是矿物油,这类切削液的比热较小,粘度较大,流动性差,主要起润滑促进作用,常用的是粘度较低的矿物油,如机油、轻柴油、煤油等。

——End——

那今天的分享就到这里啦,之后也会带来更多有趣的知识和内容,也会分享UG建模相关的小知识和小技巧,感兴趣的小伙伴们记得点个关注,不要错过了之后的精彩内容啊~

UG三维建模,换装结构设计、工程制图、运动仿真、逆向结构设计、有限元分析

相关新闻

- 你知道组合式滚针轴承吗?耐高温轴承厂家 2022-12-29

- 简析分析交叉滚子轴承使用中温度升高的原因耐高温轴承电话 2022-12-29

- 离心泵轴承为什么温度会升高耐高温轴承厂家 2022-12-29

- 陶瓷轴承:降低滚动扭矩的解决方案高温轴承 2022-12-29

- 轴承温度过高的原因有哪些上海耐高温轴承 2022-12-29

- 交叉滚子轴承在使用中温度升高的原因高温轴承厂家 2022-12-29

- 分享电动机轴承的温度标准高温陶瓷轴承 2022-12-29

- 电机轴承温度高对绕组有影响吗石墨轴承厂家 2022-12-29

- 鸿骏轴承:YRT转台轴承温度异常的原因有哪些?VA 轴承哪家好 2022-12-29

- 「轴承知识」轴承的高温适应性与轴承过热的原因无油耐高温轴承 2022-12-29

QQ客服

QQ客服